西克视觉检测方案:压延橡胶表面缺陷智能识别解决方案

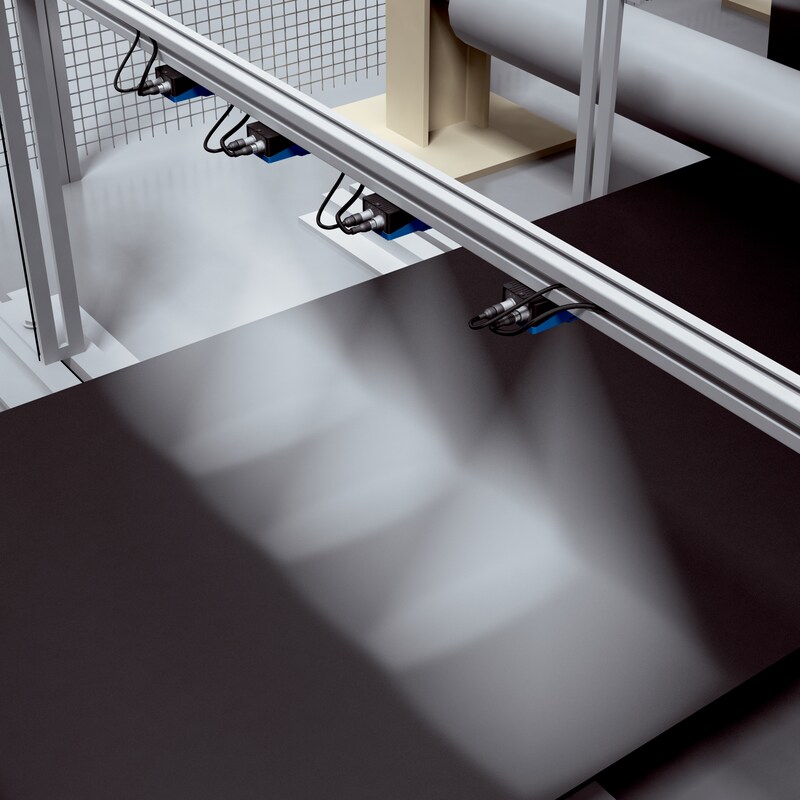

在轮胎制造过程中,压延橡胶表面质量直接影响轮胎的耐用性与安全性。德国西克(SICK)推出的压延橡胶表面检测方案,通过多通道视觉传感器阵列实现全幅宽橡胶材料的实时缺陷监测,为轮胎生产企业提供高效、精准的质量控制技术支撑。

一、行业痛点:传统橡胶表面检测的效率与精度瓶颈

压延橡胶生产面临三大质量检测挑战:

人工目视检测低效:依赖质检人员肉眼观察,单条生产线需配置 3-5 人,检测效率仅 5-8 米 / 分钟,且易受主观判断影响;

缺陷漏检率高:0.5mm 以下的细微划痕、气泡等缺陷难以识别,导致不良品流入后续工序,返工成本增加 15%-20%;

全幅宽覆盖困难:传统单传感器检测范围有限,幅宽超 1.5 米的橡胶材料需多次拼接检测,误差累积达 ±1mm。

西克基于机器视觉技术的自动化方案,系统性解决上述问题,实现橡胶表面缺陷的 “在线实时筛查”。

二、西克解决方案:多传感器阵列 + 智能算法的精准检测

核心技术架构:

1.Inspector 系列视觉传感器阵列

采用线扫描相机 + 专用光源组合,单台传感器覆盖幅宽 300mm,可级联部署实现 2 米以上全幅宽检测;

分辨率达 12μm/pixel,能识别 0.1mm 级细微缺陷(如胶料杂质、压延纹路不均)。

2.AI 缺陷分析系统

内置深度学习模型,支持划痕、气泡、色差等 20 + 类缺陷分类,识别准确率>99%;

实时生成质量报告,自动标记缺陷位置与等级,对接 MES 系统实现工艺追溯。

方案价值:

- 检测速度提升至 30 米 / 分钟,单条产线节省 2-3 名质检人员;

- 缺陷漏检率<0.5%,不良品率降低 12%,年节约成本超 80 万元;

- 支持 7×24 小时连续作业,适应轮胎厂三班制生产需求。

三、典型应用场景

1.乘用车轮胎胎面胶检测

精准识别压延过程中产生的硫化工序缺陷,如表面硫化不均、局部欠硫等;

2.商用车轮胎帘布层检测

监测橡胶与帘线贴合时的气泡、缺胶等问题,保障轮胎强度一致性;

3.特种橡胶制品质量控制

适配密封件、减震件等橡胶产品的表面质量检测,满足汽车零部件行业标准。

以下产品系列可以使用

Inspector系列

VSPI-2F111

VSPI-2F121

VSPI-4F2111

VSPI-4F2311

VSPl-4F2411

VSPP-5F2113

VSPP-5F2413

VSPP-5F2134

VSPM-6B2113

VSPM-6B2413

VSPM-6F2113

VSPM-6F2113S19

VSPM-6F2313

VSPM-6F2313S20

VSPM-6B2413 Universal Robots Kit