西克激光测量技术助力机床加工精度跃升-德国西克SICK传感器

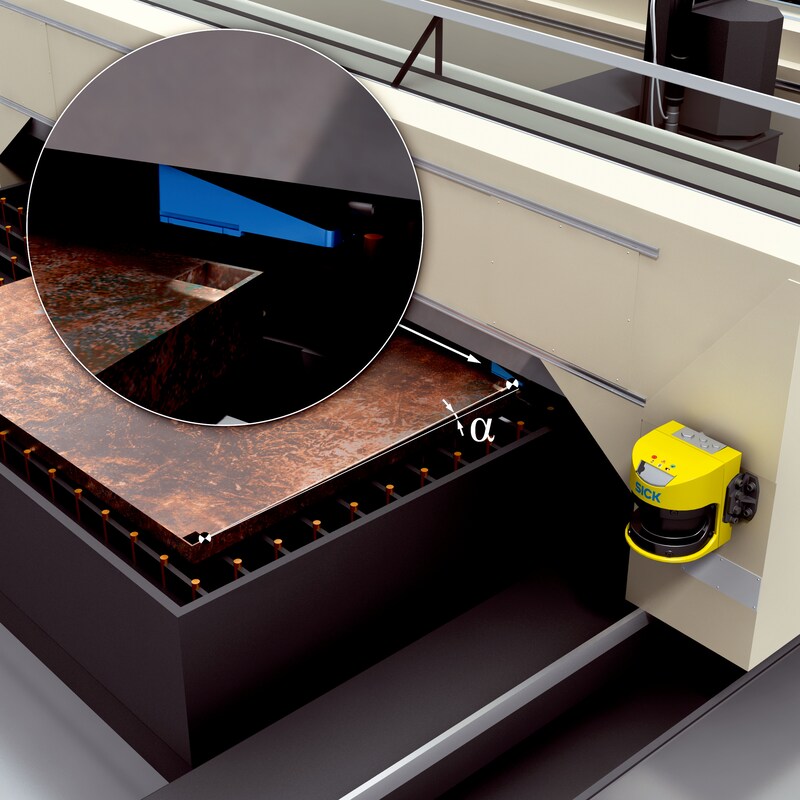

在金属加工领域,板材对齐精度直接影响零件加工质量与生产效率。德国西克(SICK)针对机床加工场景推出的激光测量与对齐检测方案,通过非接触式测量技术与智能算法,实现金属板材的快速定位、角度补偿与形变检测,显著提升自动化加工的精准度与稳定性。

一、场景痛点:传统板材对齐的效率与精度挑战

机床加工中金属板材的定位与对齐普遍面临以下难题:

人工校准低效:依赖操作人员目视调整板材位置,耗时久且精度误差达 ±2mm 以上,难以满足精密加工需求;

接触式测量损伤风险:机械探针接触板材表面易造成划痕或形变,影响成品质量;

复杂工况适应性差:传统传感器难以应对金属反光、油污污染或板材翘曲等复杂环境,导致检测失效。

西克基于激光三角测量原理的自动化检测方案,精准解决上述痛点,实现从板材上料到加工的全流程智能化管控。

二、西克解决方案:激光视觉引导下的精准对齐

核心组件与技术优势:

1.LMS511 激光雷达传感器

高速测量:每秒可采集超 25,000 个测量点,0.1 秒内完成整块板材的轮廓扫描,生成高密度点云数据;

高精度检测:距离测量精度达 ±1mm,角度分辨率 0.5°,精准识别板材的位置偏移、旋转角度及边缘形变;

抗干扰设计:内置滤光片与智能算法,有效抑制金属表面反光及环境光干扰,适应车间强光、粉尘等复杂工况。

2.自动化对齐控制系统

实时数据联动:传感器将扫描数据传输至机床控制系统,自动计算板材偏移量并生成补偿指令;

多轴协同调整:驱动 XYZ 轴伺服电机与旋转台,完成板材的平移、旋转与倾斜角度修正,实现 “测量 - 计算 - 调整” 闭环作业。

3.辅助监测组件

光电传感器 WTB4S:检测板材到位状态,触发激光雷达启动扫描,确保流程自动化衔接;

工业计算机:搭载西克专用软件 SICK AutoAlign,支持自定义检测模板,兼容不同规格板材(最大可测尺寸:3m×2m)。

技术价值:

- 精度提升:对齐误差控制在 ±0.2mm 以内,加工废品率降低 80%;

- 效率优化:单块板材校准时间从 5 分钟缩短至 15 秒,产线节拍提升 90%;

- 成本节约:非接触式测量避免板材损伤,减少人工干预成本达 70%。

三、典型应用场景

- 钣金加工生产线

适用于折弯机、冲床等设备的板材定位,确保折弯角度与冲孔位置的精准性;

案例:某汽车零部件厂商引入西克方案后,钣金件一次加工合格率从 75% 提升至 98%。

- 激光切割机上下料环节

对堆叠板材进行逐层扫描,检测每层板材的偏移量并自动调整吸盘抓取位置,避免多层板材同步抓取导致的定位偏差;

兼容不锈钢、铝合金等多种金属材质,适应镜面抛光与粗糙表面等不同工况。

- 金属卷材分切与校平

在分切机入口处实时监测卷材边缘对齐度,动态调整分切刀具位置,减少料头浪费与后续校平工序压力。

以下产品系列可以使用

Inspector系列

VSPI-2F111

VSPI-2F121

VSPI-4F2111

VSPI-4F2311

VSPl-4F2411

VSPP-5F2113

VSPP-5F2413

VSPP-5F2134

VSPM-6B2113

VSPM-6B2413

VSPM-6F2113

VSPM-6F2113S19

VSPM-6F2313

VSPM-6F2313S20

VSPM-6B2413 Universal Robots Kit