西克视觉检测方案助力产线智能化升级-德国西克SICK传感器

在工业自动化生产中,零部件的高精度检测与缺陷剔除是保障产品质量的关键环节。德国西克(SICK)针对分离输送场景推出的自动化缺陷零件剔除解决方案,通过 2D 视觉传感器与智能执行机构的协同作业,实现细小部件的外形检测、质量监控与不合格品自动剔除,显著提升产线的可靠性与效率。

一、场景痛点:传统缺陷剔除的效率与精度瓶颈

分离输送机常用于电子、汽车零部件等行业的细小部件分拣,传统作业模式存在以下核心问题:

人工检测低效:依赖目视检查,难以识别微小缺陷(如尺寸偏差、表面瑕疵),漏检率高;

剔除响应滞后:人工操作剔除装置速度慢,无法匹配高速生产线节奏,导致缺陷品混入合格品;

流程碎片化:检测与剔除环节独立运行,缺乏数据联动,难以追溯质量问题根源。

西克基于视觉检测 + 智能执行的一体化方案,精准解决上述痛点,实现缺陷零件的 “检测 - 分析 - 剔除” 全流程自动化。

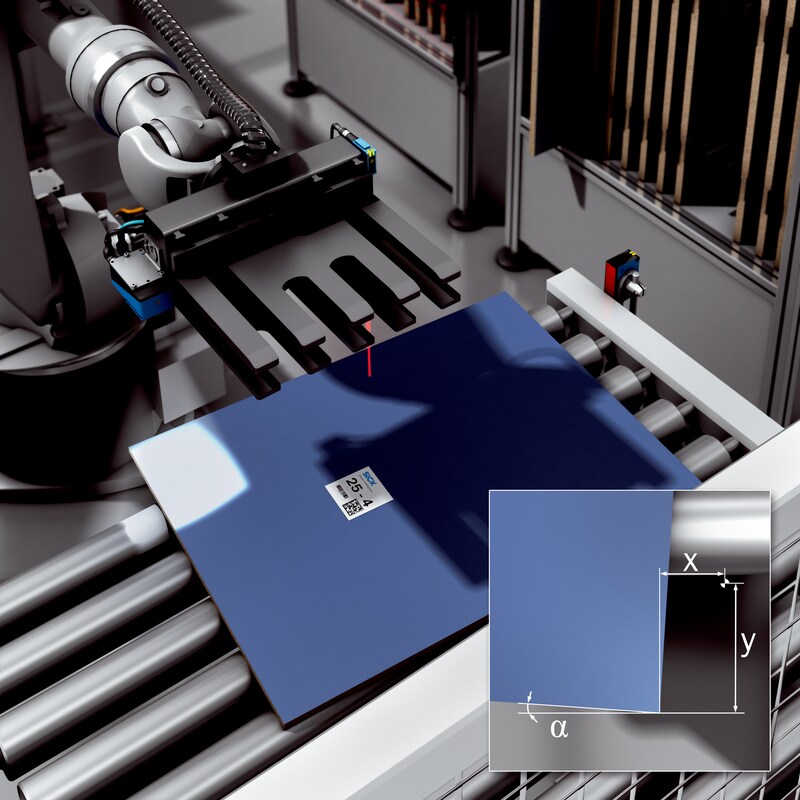

二、西克解决方案:视觉引导下的精准剔除流程

核心组件与功能:

1.2D 视觉传感器 Inspector I40

高速检测:搭载高分辨率成像系统,可在毫秒级时间内完成细小部件的外形轮廓、尺寸公差与表面缺陷检测;

智能分析:内置深度学习算法,支持复杂缺陷特征训练,适应多品种零部件的自适应检测;

灵活适配:兼容不同规格的分离输送机,检测精度达亚毫米级,满足精密制造需求。

2.自动化剔除执行机构

气动吹出装置:接收到检测系统的剔除信号后,0.1 秒内触发气流喷射,将不合格零件或定向错误的部件从分离带上精准吹出;

循环回收设计:剔除的零件通过滑道落入收集斗,可选择回流至螺旋输送机重新分拣,减少物料浪费。

3.辅助检测组件

光导纤维体 LL3-TS40:用于检测收集斗中不合格件的下落状态,确保剔除动作有效执行;

自动化光栅 FLG:实时统计工件数量,为产线产能分析提供数据支撑。

技术优势:

精度跃升:缺陷检测准确率达 99.5%,避免人工漏检导致的质量风险;

效率提升:检测与剔除速度匹配每分钟 200 件以上的高速产线,剔除响应时间 < 0.5 秒;

数据可追溯:检测结果与剔除记录实时存储,支持通过 MES 系统追溯缺陷类型与发生工位。

三、典型应用场景

1.电子零部件精密分拣

适用于连接器、螺丝、垫片等微小零件的缺陷检测,如引脚变形、表面划伤等;

与 AOI(自动光学检测)系统联动,构建全流程质量管控体系。

2.汽车零部件自动化产线

针对轴承、齿轮等精密部件的定向检测,剔除装配方向错误的零件,减少后续工序返工;

可集成至机器人分拣单元,实现 “检测 - 剔除 - 补料” 闭环作业。

3.食品与医药行业异物剔除

检测包装内的异物或重量异常产品,通过气动装置精准剔除,符合食品级卫生标准。

以下产品系列可以使用

Inspector系列

VSPI-2F111

VSPI-2F121

VSPI-4F2111

VSPI-4F2311

VSPl-4F2411

VSPP-5F2113

VSPP-5F2413

VSPP-5F2134

VSPM-6B2113

VSPM-6B2413

VSPM-6F2113

VSPM-6F2113S19

VSPM-6F2313

VSPM-6F2313S20

VSPM-6B2413 Universal Robots Kit