智能视觉检测方案:SICK 助力连杆生产质量管控新高度

在机械加工领域,连杆作为发动机等核心部件的关键零件,其尺寸精度与表面质量直接影响设备性能与可靠性。全球工业自动化领军企业 SICK 推出连杆生产质量管理解决方案,依托 2D 视觉传感器技术,为连杆制造全流程提供精准高效的检测支持,助力贸易合作伙伴提升客户产线智能化水平与核心竞争力。

一、行业痛点:传统连杆检测的效率与精度瓶颈

连杆生产涉及锻造、切削、装配等多道工序,传统检测模式存在显著缺陷:

人工检测低效:依赖卡尺、投影仪等工具逐件测量,无法满足每分钟数十件的高速生产节奏;

复杂特征漏检:连杆弯曲度、孔位偏差、表面裂纹等细微缺陷难以通过目视或接触式测量发现;

数据追溯缺失:人工记录易出错且无法实时关联生产数据,难以满足 IATF 16949 等质量管理体系要求。

SICK 基于视觉检测技术的全自动连杆质量管控方案,实现从尺寸测量、缺陷识别到数据追溯的全流程自动化,有效突破传统检测的效率与精度瓶颈。

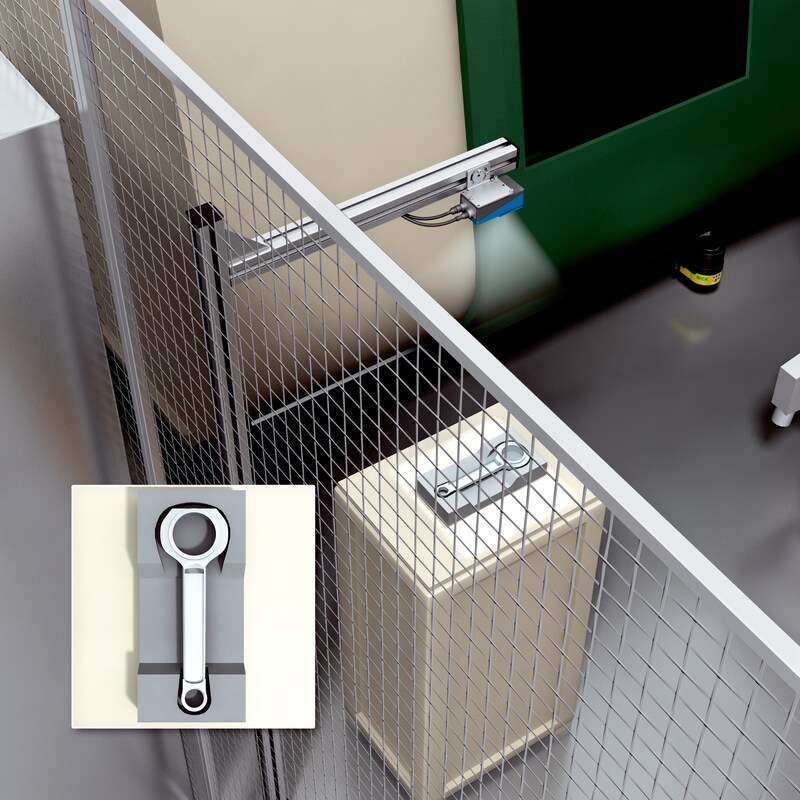

二、核心方案:Inspector P6xx 系列视觉传感器的应用优势

SICK Inspector P6xx 系列 2D 视觉传感器针对连杆检测场景深度优化,提供三大核心能力:

1. 高精度几何特征检测

技术亮点:

搭载高分辨率 CCD 芯片,检测精度达 ±0.02mm,可精准测量连杆长度、孔径、倒角等关键尺寸;

通过模板匹配算法,对比示教的理想连杆数据集,实时检测形状偏差(如弯曲、扭曲),识别率超 99%;

支持多工位同步检测,单台设备每分钟可处理 50-100 件连杆,满足高速生产线需求。

2. 表面缺陷智能识别

功能突破:

采用多角度照明技术,可检测连杆表面裂纹、毛刺、锻造疤痕等细微缺陷,最小识别尺寸达 0.1mm;

内置 AI 自学习算法,适应不同批次连杆表面材质差异,减少误判率;

实时输出 NG 信号,联动剔除机构自动隔离不合格品,避免缺陷流入下工序。

3. 全流程数据管理系统

软件赋能:

通过 SICK AppSpace 软件实时生成检测报告,记录每件连杆的尺寸数据、缺陷类型及位置;

数据可无缝对接 MES 系统,支持 CPK 过程能力分析,助力客户优化工艺参数、预测设备磨损;

提供历史数据追溯功能,满足汽车零部件行业的可追溯性要求。

以下产品系列可以使用

Inspector系列

VSPI-2F111

VSPI-2F121

VSPI-4F2111

VSPI-4F2311

VSPl-4F2411

VSPP-5F2113

VSPP-5F2413

VSPP-5F2134

VSPM-6B2113

VSPM-6B2413

VSPM-6F2113

VSPM-6F2113S19

VSPM-6F2313

VSPM-6F2313S20

VSPM-6B2413 Universal Robots Kit