西克 AGV 精确定位方案:破解电池电极制造装载难题

在新能源电池电极制造环节,AGV(自动导引车)是连接 “电极涂布、辊压、分切” 等工序的核心物流载体 —— 其向生产设备装载电极卷料 / 半成品时的定位精度,直接决定设备对接效率与产品良率。若 AGV 定位偏差超过 ±1mm,可能导致卷料卡滞、设备碰撞,甚至引发电极基材划伤等质量问题。西克(SICK)针对电池电极制造的高精度需求,打造AGV 机器装载精确定位方案,通过 “激光 + 视觉融合定位” 实现毫米级精准对接,既为电池企业保障生产连续性,也为贸易商开拓新能源装备配套市场提供高价值合作选择。

一、电池电极制造 AGV 装载的核心痛点:精度与效率的双重瓶颈

随着锂电池向 “高能量密度、薄电极” 发展,AGV 机器装载环节的三大矛盾日益凸显,成为制约电极制造产能的关键:

定位精度不足,损耗率高:传统磁导航 AGV 定位精度仅 ±5mm,无法满足电极卷料(厚度常<0.1mm)的精准装载需求,易导致卷料与设备进料口错位,年损耗成本超数十万元;

适配性差,换型成本高:电极制造设备型号多样(如不同宽度的涂布机、分切机),传统 AGV 需重新铺设磁条 / 地标,换型调试耗时 2-3 天,无法适配 “多规格电极柔性生产”;

协同效率低,停机频繁:AGV 与生产设备缺乏数据联动,若设备进料口状态未同步,AGV 易 “空等” 或 “误装载”,导致生产线停机等待,日均有效产能损失超 5%。

西克方案以 “精准定位 + 柔性适配 + 数据协同” 为核心,直击上述痛点,实现 AGV 装载从 “粗略对接” 到 “毫米级精准协同” 的升级。

二、西克 AGV 精确定位方案:三大核心优势,赋能电极制造精益生产

1. 激光 + 视觉融合定位:±0.1mm 精度,对接零误差

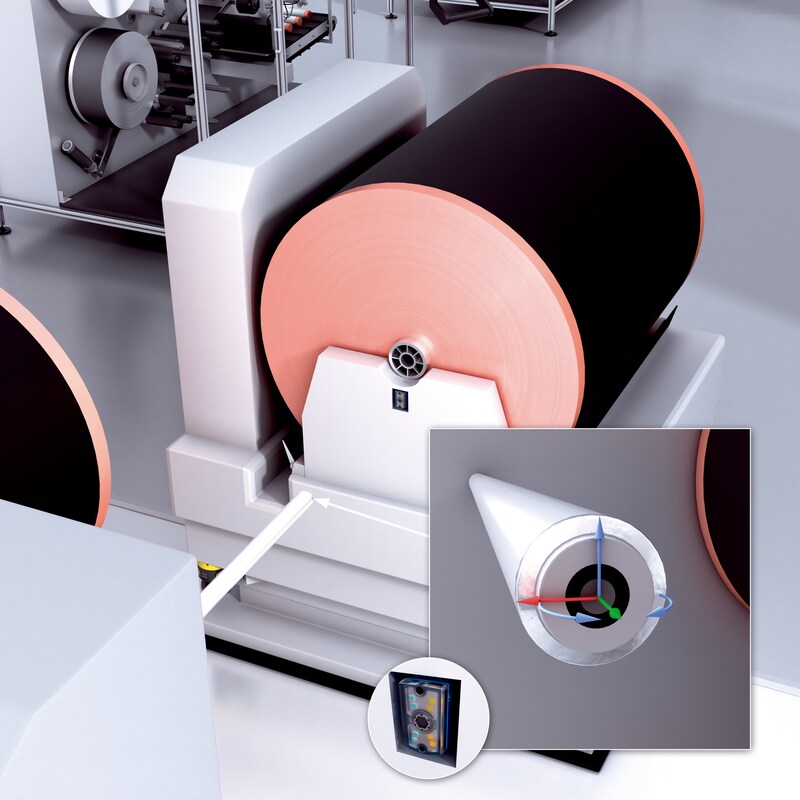

方案搭载西克激光轮廓传感器 + 2D 视觉定位模块,安装于 AGV 顶部或设备对接处,实现 “双重校验、精准对接”:

激光传感器扫描设备进料口的定位基准(如金属定位销),0.1 秒内获取三维坐标,引导 AGV 粗定位至 ±1mm 范围;

2D 视觉模块捕捉进料口的二维码 / 特征点,完成 “毫米级微调”,最终定位精度达 ±0.1mm,确保电极卷料平稳送入设备;

即使车间存在振动、粉尘干扰,传感器仍能稳定输出数据,定位成功率超 99.9%,避免卷料错位导致的损耗。

某锂电池电极厂引入后,AGV 装载导致的卷料损耗率从 3% 降至 0.1%,年节省原料成本超 50 万元。

2. 柔性适配多设备:无需改造硬件,换型 30 分钟完成

针对电极制造 “多设备、多规格” 的生产特点,西克方案通过 “软件定义定位” 实现柔性适配:

内置设备参数数据库,支持一键调取不同型号涂布机、分切机的对接坐标,无需改造 AGV 或设备硬件;

新增设备时,仅需通过触摸屏录入定位基准参数(如进料口高度、宽度),30 分钟内即可完成适配,换型效率提升 20 倍;

兼容磁导航、激光导航、SLAM 导航等主流 AGV 类型,企业无需更换现有 AGV,降低改造投入。

在某动力电池工厂的柔性生产线中,该方案可支持 5 种不同规格电极的 AGV 装载切换,日均减少换型停机时间 4 小时。

3. 数据联动管控:AGV 与设备协同 “零等待”

方案可与电池企业的MES 系统、AGV 调度系统、设备 PLC无缝对接,实现 “装载全流程协同”:

设备进料口 “空闲 / 满料” 状态实时同步至 AGV,避免 AGV 空跑或误装载;

AGV 定位数据、装载完成信号自动上传至 MES,生成生产追溯报表(如 “某批次电极由 AGV-03 装载至涂布机 - 05”);

若定位偏差超过阈值,系统立即触发声光报警并暂停 AGV,同时推送故障信息至管理员手机,避免设备碰撞。

三、典型应用场景:覆盖电池电极制造全工序装载需求

1. 电极卷料向涂布机装载

涂布后的电极卷料(直径常达 1.2m)需由 AGV 转运至辊压机,西克方案通过激光定位涂布机的卷料轴基准,引导 AGV 精准对接,避免卷料轴与 AGV 承载台错位导致的基材褶皱。某涂布车间应用后,卷料装载效率提升 40%。

2. 分切后电极片向叠片机装载

极片分切后由 AGV 装载至叠片机,西克视觉模块识别叠片机的极片定位槽,引导 AGV 将极片堆叠精度控制在 ±0.5mm 内,叠片良率从 97% 提升至 99.8%。

3. 废电极料向回收设备装载

AGV 转运废电极料至回收设备时,方案通过定位回收口的红外传感器,确保废料精准投入,避免洒落导致的车间污染与原料浪费。

以下产品系列可以使用

InspectorP62x 系列

V2D621P-2MDFGB5

V2D621P-2MDFCB5

V2D621P-2MSFFB5

V2D621P-2MSFBB5